YCK2020 - Đây là kênh Chia sẻ Kiến thức, kĩ năng về Cơ khí Chế tạo - một phần của Dự án "YCK2020 - Hỗ Trợ Cộng đồng Cơ khí trẻ" - Rất mong nhận được tham gia và đóng góp của bạn, vì Cộng đồng yêu Cơ khí chế tạo!

Thứ Tư, 28 tháng 10, 2020

Giới thiệu Máy Tiện CNC 5 Trục CTX 400 của DMG Mori - YCK2020

Chủ Nhật, 25 tháng 10, 2020

Công Nghệ Chế Tạo Máy | Khả năng công nghệ của bào và xọc trong Gia công Cơ khí Cắt gọt

Công Nghệ Chế Tạo Máy | Khả năng công nghệ của bào và xọc Trong Gia công Cơ khí Cắt gọt

Trong Gia công Cơ khí bằng Cắt gọt, Bào và Xọc được dùng rộng rãi khi sản xuất đơn chiếc, loạt nhỏ và hàng loạt lớn. Trong quá trình gia công ít phải dùng đồ gá và các dao cụ phức tạp. Năng suất của bào và xọc thấp do:

- Có hành trình chạy không .

- Đầu dao có chuyển động tịnh tiến khứ hồi do đó không thể làm việc với vận

tốc cắt lớn. Để tránh lực quán tính lớn sinh ra khi đảo chiều chuyển động thông

thường vận tốc cắt khi bào v = 12-22m/ph, vận tốc cắt khi xọc v = 12 m/ph.

- Khi bào hoặc xọc không có khả năng gia công bằng nhiều dao cùng một lúc

(trừ máy bào giường).

Tags: Bào và xọc biện pháp nâng cao độ chính xác công nghệ chế tạo máy gia công cơ khí cắt gọt khả năng công nghệ YCK2020

1. Khả năng công nghệ của bào và xọc

Bào và xọc là các phương pháp gia công có tính vạn năng cao, chuyển động

cắt đơn giản. Bào chủ yếu dùng gia công các mặt phẳng nhưng cũng gia công được

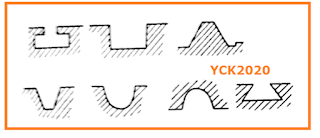

các mặt định hình có đường sinh thẳng (hình 1a).

Hình 1a. Khả năng gia công các mặt định hình có đường sinh

thẳng của bào

Bào có các dạng bào thô, bào tinh, bào tinh mỏng và bào

tinh rộng bản. Bào tinh rộng bản có khả năng đạt độ chính xác và độ nhẵn bề mặt

cao.

Xọc chủ yếu dùng để gia công các rãnh then trong lỗ.

Trong sửa chữa đôi khi dùng xọc để gia công rãnh then hoa trong lỗ hoặc xọc

răng theo nguyên lý định hình.

Bảng 1. Độ chính xác và độ nhám bề mặt của

một số dạng dao

|

Độ chính xác và độ nhám bề mặt khi bào |

|||

|

Các dạng bào |

Bào thô |

Bào tinh |

Bào tinh mỏng |

|

Độ chính xác |

Cấp 13 - 12 |

Cấp 8 - 7 |

Cấp 7 - 6 Riêng độ thẳng tới 0,02 mm/1000mm |

|

Độ Rz nhám Ra |

80 |

2,5 |

1,25 – 0,63 |

2. Các biện pháp công nghệ khi bào và xọc

Để tăng năng suất khi bào người ta dùng các biện pháp sau:

- Gá đặt

Trong sản xuất đơn chiếc phôi được gá đặt dựa theo dấu, rà gá và cắt thử

nên năng suất thấp. Trong sản xuất hàng loạt người ta sử dụng đồ gá cũng như cữ

so dao để gá đặt chi tiết và dụng cụ cắt nhằm tăng năng suất.

- Chọn máy:

Các chi tiết lớn nên gia công trên các máy bào giường để có thể gia công

đồng thời nhiều bề mặt bằng nhiều đầu dao và nhiều dao khác nhau (hình 1b).

Hình 1b Sơ đồ gia công dùng nhiều dao trên máy bào giường

Khi dùng nhiều dao có thể gá dao theo 2 cách:

+ Gá dao theo cách phân chia chiều sâu cắt làm nhiều lớp (hình 2a) sẽ tránh được ảnh hưởng của hiện tượng mòn dao

không đồng đều tới chất lượng bề mặt gia công.

+ Gá dao theo cách đặt các dao nối liên tục theo phương tiến dao cho phép

gia công với bước tiến S lớn (hình 2b). Khi đó bước tiến cho 1 dao là với n là số lượng dao

và hiện tượng mòn không đều của các dao

sẽ ảnh hưởng tới chất lượng bề mặt gia công.

- Các chi tiết có bề mặt gia công hẹp nên gá thành hàng dọc theo phương

chuyển động cắt.

H2. Sơ đồ gá dao bào khi gia công dùng nhiều dao

a. gá nhiều dao theo phương của chiều sâu cắt

b. gá nhiều dao theo phương tiến dao

3. Các biện pháp nâng cao độ chính xác khi bào

Để nâng cao độ chính xác gia công khi bào người ta dùng các biện pháp công nghệ sau đây:

- Khi gia công các chi tiết lớn nên tách thành hai nguyên công gia công thô

và tinh riêng biệt để giảm ảnh hưởng của hiện tượng phân bố lại ứng suất dư sau

khi gia công thô và tinh trong cùng một lần gá trên máy bào giường thì sau bước

gia công thô nên nới lỏng các đòn kẹp để chi tiết biến dạng tự do gây ra hiện

tượng phân bố lại ứng suất dư sau khi cắt thô, sau đó kẹp nhẹ để tiếp tục cắt

tinh.

- Dùng phương pháp bào tinh mỏng bằng dao rộng bản chế tạo từ hợp kim cứng:

dao bào có bề rộng từ 40mm + 120 mm, cắt với chiều sâu cắt t nhỏ (t1

= 0,1 - 0,2 mm, t2 = 0,05 - 0,1 mm) bằng 1 hoặc 2 lần chạy dao, bước

tiến cắt lớn (S = 0,5 bề rộng dao), vc = 15 - 200 m/ ph.

- Bào tinh mỏng bằng dao rộng bản có các yêu cầu sau:

+ Máy phải đảm bảo chính xác.

+ Dao đủ cứng vững, phần công xôn của dao ngắn, lưỡi dao phải thẳng và được

đánh bóng đạt Ra = 0,16um, gá đặt dao phải kiểm tra bằng khe sáng.

+ Các mặt tỳ của chi tiết phải thẳng và có Ra < 5 um

Bào tinh mỏng bằng dao rộng bản đạt được độ chính xác kích thước, độ phẳng,

độ nhám bề mặt cao, có thể thay thế cho cạo hoặc khi không có phương tiện khác

như mài phẳng, chuốt.

Bạn muốn tìm kiếm gì không?

Thứ Hai, 12 tháng 10, 2020

Công nghệ Chế tạo máy | CHẤT LƯỢNG BỀ MẶT GIA CÔNG | YCK2020

CHẤT LƯỢNG BỀ MẶT GIA CÔNG | YCK2020

Gia công chi tiết bằng cắt gọt là một phương pháp điển hình trong chế tạo

máy. Ở đó, ta đánh giá chất lượng chi tiết được gia công bằng nhiều yếu tố: độ

chính xác về kích thước, hình dạng hình học, độ tương quan giữa các bề mặt, ...

và chất lượng bề mặt gia công là một yếu tố quan trọng phải kể đến.

Tags: Các sai số của bề mặt gia công CHẤT LƯỢNG BỀ MẶT GIA CÔNG công nghệ chế tạo máy YCK2020

Chất lượng bề mặt gia công được đánh giá bằng hai yếu tố đặc trưng:

- Tính

chất cơ lý của lớp kim loại bề mặt.

- Độ nhám bề mặt.

Chất lượng của lớp kim loại bề mặt được tạo thành bởi tính chất của kim

loại và phương pháp gia công cơ. Trong quá trình gia công cơ dưới tác dụng của

lưỡi cắt dụng cụ, trên bề mặt kim loại tạo thành những vết lồi, lõm và cấu trúc

của lớp bề mặt cũng thay đổi (lớp bề mặt bị biến dạng dẻo và tạo thành biến

cứng, đồng thời xuất hiện ứng xuất dư).

Mức độ biến cứng và chiều sâu biến cứng phụ thuộc vào phương pháp gia công

và chế độ cắt (lượng chạy dao, chiều sâu cắt và tốc độ cắt). Khi tăng lượng

chạy dao và tốc độ cắt, chiều sâu biến cứng tăng lên, ngược lại khi tăng tốc độ

cắt thì chiều sâu biến cứng giảm xuống.

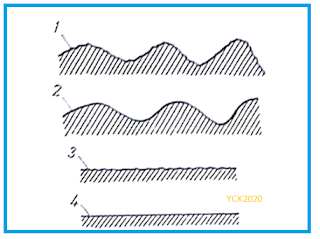

Các sai số của bề mặt gia công được phân biệt theo dấu hiệu hình học như sau:

- Sai số hình dáng (độ ô van, độ côn, độ

tang trống, độ đa cạnh,...)

- Độ sóng bề mặt.

- Độ nhám bề mặt (được

tạo thành bằng những vết lồi, lõm dưới tác dụng của lưỡi cắt).

Hình 1. Các dạng bề mặt gia công

Bề mặt có thể có độ sóng và độ nhám cao (bề mặt 1 trên hình 1), độ sóng và

độ nhám vừa phải (bề mặt 2 trên hình 1), bề mặt tương đối bằng phẳng nhưng có độ

nhám cao (bề mặt 3 trên hình 1) hoặc bề mặt phẳng với độ nhám thấp hơn (bề mặt

4 trên hình 1).

Sai số hình dáng hình học là một trong những yếu tố của độ chính xác gia

công, vì vậy các sai số này được nghiên cứu sâu ở chương 3 (độ chính xác gia

công).

Độ sóng bề mặt xuất hiện khi gia công có rung động của hệ thống công nghệ

(Máy - Dao – Đồ gá – Chi tiết gia công), quá trình cắt không liên tục, độ đảo

của dụng cắt,… thông thường độ sóng bề mặt xuất hiện khi gia công các chi tiết

có kích thước vừa và lớn bằng các phương pháp tiện, phay và mài.

Bề mặt chi tiết được gia công bằng các dụng cụ có lưỡi cắt (dao tiện, dao

phay, dao bào,…) có độ nhám với các đặc tính khác nhau:

Hình 2. Độ nhám dọc (a) và độ nhám ngang (b)

- Độ nhám dọc (trùng

với phương của vectơ tốc độ cắt – hình 2 a).

- Độ nhám ngang (vuông

góc với phương của vectơ tốc độ cắt, hình 2 b).

Độ nhám dọc xuất hiện khi lực cắt có biến đổi gay ra rung động. Ngoài ra,

độ nhám dọc còn xuất hiện do nguyên nhân của lẹo dao (hiện tượng lớp kim loại

bị dính chặt trên mũi dao).

Độ nhám ngang thông thường lớn hơn độ nhám dọc. Khi gia công tinh bằng bề

mặt bằng dụng cụ hạt mài, độ nhám bề mặt theo các phương ngang và dọc gần như

nhau.

Chất lượng bề mặt gia công phụ thuộc vào những yếu tố sau đây:

-

Tính chất của vật liệu gia công.

- Phương pháp gia công

(tiện, bào, phay, mài, ...).

- Chế độ cắt (tốc độ

cắt, lượng chạy dao, chiều sâu cắt).

- Độ cứng vững của hệ thống công nghệ gồm Máy-Dao-Đồ

gá-Chi tiết gia công.

- Thông số hình học của

dao.

- Cách dùng dung dịch

trơn nguội.

Mỗi yếu tố để đánh giá chất lượng bề mặt gia công đều cần phải xem xét kỹ lưỡng, theo điều kiện kỹ thuật của máy móc, hoặc căn cứ theo yêu cầu của đơn hàng, ta nghiên cứu Đồ gá đặt và Dụng cụ cắt gọt cho phù hợp với Phương pháp gia công để vừa nâng cao năng suất vừa tăng chất lượng sản phẩm.

Bạn muốn tìm kiếm gì không?

Chủ Nhật, 11 tháng 10, 2020

Công nghệ Chế tạo máy | Speed/Feed Examples | YCK2020

Speed/Feed Examples

Milling Speed/Feed Example

Tốc độ cắt gọt và Bước tiến dao là thông số quan trọng trong gia công cắt gọt kim loại bằng phương pháp phay (mill).

Nội dung bài viết này có thể thuộc các chủ đề: Slotting Saw, Center-Cutting End Mills, Slot Mill, Number of Flutes, CAD/CAM, Taps, công nghệ chế tạo máy, Center-Spot Drills, chế tạo máy, YCK2020, compabua, Speed.Feed Examples,

https://yck2020.blogspot.com xin giới thiệu thí dụ tính toán tốc độ cắt (Speeds) và Bước tiến dao (Feed) trong gia công Phay (Mill).

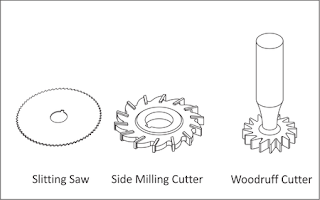

Công nghệ Chế tạo máy - Slot Mill / Slotting Saw | YCK2020

Slot Mill / Slotting Saw | YCK2020

Dao cụ (Tools) là yếu tố quan trọng góp phần gia công sản phẩm đạt chất lượng mà năng suất, hiệu quả.

YCK2020 xin giới thiệu 3 loại dao thông dụng, rất hay dùng trong các máy Phay CNC. Khi dùng phương pháp Gia công cắt gọt, ta phải hiểu rõ về Nguyên lý cắt gọt kim loại để chọn chế độ cắt phù hợp, từ đó gia công CNC hiệu quả .

Bạn có thể tìm hiều thêm về bài viết này với Tags: Slotting Saw,Slot Mill,Cutting Data,CAD/CAM,Dao Phay Dinh Hinh,Cutting Feeds,Hole-Making Tools,End Mills,Center-Spot Drills,Dao Phay Ngon,YCK2020,Face Mill,

Slot mills include side

milling cutters, slitting saws, and Woodruff keyset cutters. Slitting saws and

side milling cutters are installed on a special arbor. Woodruff cutters are

single piece tools used for creating slots and undercuts that can be held in a

standard tool holder.

Bạn muốn tìm kiếm gì không?

Công nghệ Chế tạo máy | Hole-Making Tools | Center-Spot Drills| Twist Drill | Taps

Hole-Making Tools | YCK2020

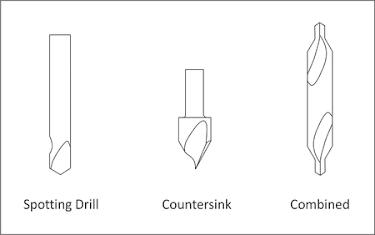

Center-Spot Drills

Center (spotting) drills

are short and very rigid drills used to create a conic on the face of the part.

Because they come to a sharp point and resist bending, they locate the hole

precisely. The conic helps prevent the subsequent drill from wobbling and

ensure the drill is located precisely and drills straight down.

Countersink drills are

used to create the conical face for a machine screw. Combined

spotting-countersinks are used to create a screw clearance hole and countersink

in one operation.

There are many different

sizes and tip angles of center, countersink, and combined drills. Be sure the

tip angle of the countersink matches the included angle of the machine screw,

and that the drill diameter is greater than the screw head diameter.

|

|

Figure 3.6: Countersink and Center Drill |

Twist Drill

Twist drills are

available in many diameters and lengths. Usually made of high speed steel,

carbide, or cobalt, they may also be coated with titanium nitride (TiN) for

longer life. The tip angle of most twist drills is 118 degrees.

|

|

Figure 3.7: Twist Drill |

Taps

Cutting taps form

threads by shearing material away. Form taps (roll taps) form the thread by

forming the metal to shape. Form taps produce no chips and are used for soft

materials including aluminum, copper, brass and plastics.

|

|

|

Figure

3.8: Taps |

Bottoming taps are used

to tap blind holes. Spiral point taps push the chip ahead and out the bottom of

a through hole.

Taps require a hole

drilled to the correct size to ensure the thread is formed properly. For

example, a ¼-20 cutting tap requires drilling a .201 (#7) hole. Refer to the

drill chart in Appendix F to find the correct drill size for

a specified thread size and fit.

Most CNC Machines

support rigid tapping, which means the tap can be held in a rigid holder. The

tap is advanced at a feed rate that matches the thread lead into the hole. The

spindle then stops, reverses, and backs out of the hole.

Machines without rigid

tapping require special tapping attachments. Always refer to the manufacturers'

instructions as the speed, feed, and other machining parameters for tapping

attachments may be different that those for rigid tapping.

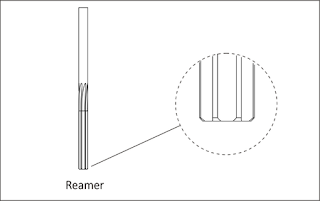

Reamer

Use reamers to create

holes of precise shape and excellent surface finish. Reamed holes are usually

accurate within .0002 inches diameter. For example, a reamer is used for holes

used for ground pins and bushings.

Reamers require a

specific size hole be drilled before use. Cutting speeds and feeds are also

important. Remove too little or too much material and the hole will not be the

correct size.

|

Figure 3.9: Reamer |

Counterbore

A counterbore looks

similar to an end mill with a pilot in the center. It is used to spot face

holes and the pilot ensures the spot face is centered on the hole.

Counterboring is not

necessary when using a CNC machine. Rather, create a spot face using a pocket

or circle mill tool path. This saves having to buy and stock counterbore tools

and pilots, and the time required to load and set up the counterbore.

See more:

- Simulation

- SINUMERIK 808D Tutorial Milling

- Slot Mill / Slotting Saw

- Speed/Feed Examples

- Thiết kế phôi

- Thiết kế Trục bậc

- Tool wear

Bạn muốn tìm kiếm gì không?

Công Nghệ Chế tạo Máy | Face Mill | YCK2020

Face Mill | YCK2020

Face Mill

Tags: Cutting Speeds and Feeds Formulas,Center-Cutting End Mills,Corner Radius Tool, Cutting Data, CAD/CAM,Corner Round Tool, Dao Phay Dinh Hinh, Drill Cycles Speed Data, Cutting Feeds,Face Mill,

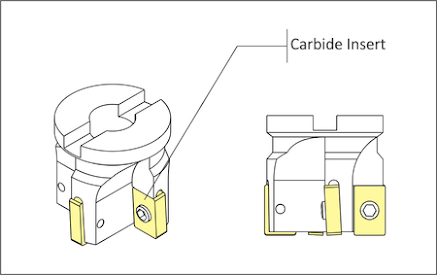

Dao phay mặt đầu (mill Face, hoặc Face Mill) được dùng trên các máy phay giúp gia công bề mặt hiệu quả. Bao gồm cả bề mặt phẳng nằm ngang hoặc mặt phẳng nghiêng

Thông thường nó được gắm Chip (Insert) để nâng cao hiệu quả và giá trị kinh tế. Nó thường được sử dụng trên các Máy Phay CNC Đứng nhiều hơn cả, tuy nhiên có thể lắp trên các máy phay kiểu nằm ngang.

Nội dung chính cảu bài viết này là Cấu tạo dao phay mặt đầu gắn chip (Insert) dùng trên máy phay CNC, Face Mill

Theo: www.Cimco.com

A face mill has cutting inserts that are replaced when worn. They are rigid, may have up to eight or more cutting edges, and can remove material quickly. They are often used for the first machining operation to quickly create a flat finished face on the part.

Bạn muốn tìm kiếm gì không?

Công Nghệ Chế tạo máy - End Mills -Number of Flutes - Center-Cutting End Mills | YCK2020

End Mills -Number of Flutes - Center-Cutting End Mills | YCK2020

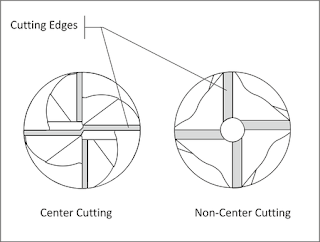

Dao phay ngón là dụng cụ cắt dọt đa dụng và hoạt động rất hiệu quả trên các máy công cụ. Với những trung tâm gia công CNC kiểu đứng hay nằm ngang nó đều được sử dụng rộng rãi.

Đây là dạng mề mặt chi tiết có thể gia công được bằng dao Phay ngón .

Bài viết này giới thiệu về một số loại dao Phay ngón thông dụng.

Phân loại dao phay ngón

Và đặc điểm của dao phay ngón thường dùng trong các máy Phay CNC.

Tags: Center-Cutting End Mills, Number of Flutes, End Mills,

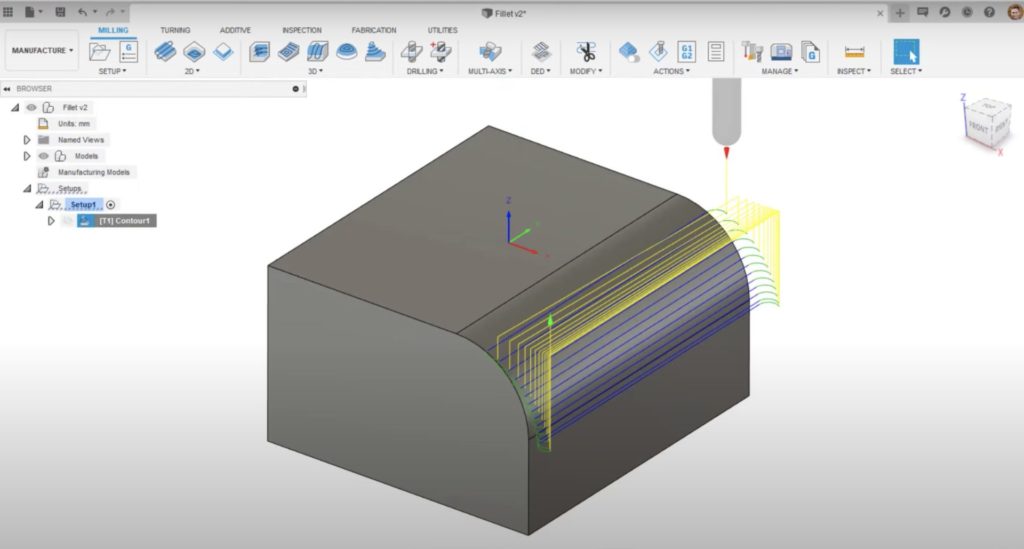

Milling tools include flat, ball, bull nose and chamfer.

|

|

Figure 3.1: Mill Tool Nose Types |

Flat nose mills are used for milling 2D contours and pockets. Ball

nose mills are used for 3D milling. Bull nose end mills have a radius corner.

They are used to create a fillet on the bottom of a wall. Because they are

sturdier than an end mill they are also sometimes used for roughing operations.

Chamfer mills have an angled nose used to create a chamfer or to de-burr parts.

Number of Flutes

Milling tools usually have either two or four cutting flutes. Two

flute cutters provide more chip clearance when milling in close areas. Four

flute mills are more rigid, can be fed faster, and are preferred when greater

chip clearance is not required, such as when milling an outside contour.

Center-Cutting

End Mills

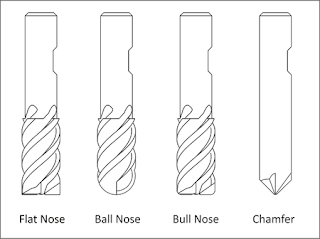

Milling tools are either center cutting or non-center cutting.

Center cutting mills can plunge straight down into material, while non-center

cutting tools cannot.

Figure 3.2 below shows the cutting end view of a center cutting

and non-center cutting end mill. Notice that the cutting edges of the center

cutting end mill continues to the center of the tool. The center of the other

has a small hole at the center. Non-center cutting end mills require a pilot

hole, ramping or helical motion to plunge into material.

Figure 3.2: End View of Center and Non-Center Cutting End Mill |

Có thể bạn quan tâm:

Bạn muốn tìm kiếm gì không?

Công nghệ chế tạo máy | Cutting Speeds and Feeds Formulas

Cutting Speeds and Feeds Formulas | YCK2020

Tốc độ cắt gọt (Cutting speess) và bước tiến (Feeds) là những thông số quan trọng của quá trình cắt gọt kim loại.

Những thông số này sẽ giúp ta chọn chế độ cắt gọt tối ưu trên các máy công cụ cắt gọt kim loại, kể cả các máy công cụ điều khiển số CNC..Nó rất quan trọng trong ngành gia công cơ khí chĩnh xác.

Đây là những công thức giúp ta có được lựa chọn tối ưu chế độc cắt gọt.

Nguồn tham khảo từ WWW.Cimco.com

Mọi người cũng tìm kiếm: Cutting Speeds and Feeds Formulas, Cutting Data, CAD/CAM, Dao Phay Dinh Hinh, Drill Cycles Speed Data, công nghệ chế tạo máy, Cutting Feeds, chế tạo máy, Hướng dẫn vẽ 3D,

The tool moves through

the material at a specified rotational speed, defined in revolutions per minute

(RPM), and feed rate, defined in inches per minute (IPM). Probably the most

vexing problem for the beginning CNC machinist is selecting proper cutting

speeds and feeds. This selection is actually more difficult on a CNC than a

manual mill because, with a manual mill, the operator can feel the cutting

pressure and alter the feed based in part on the cutting force.

CNC mills require

calculating speeds and feeds in advance. These speeds and feeds can, and often

are, adjusted at the machine based on chip shape and color, cutting sound, and

machine horsepower meter readings.

The best source of data

about cutting speeds and feeds for a specific tool, application, and material

is the tool supplier. Much of this data is found on manufacturer's web sites or

printed tooling catalogs. Tool sales representatives can be a valuable

resource, so if you do a lot of machining, develop a good relationship with a

knowledgeable representative.

Another source of speeds

and feeds data is CAD/CAM software. These have become increasingly

sophisticated and often provide good cutting data.

Yet even the best speed

and feed data is just a starting point. Speeds and feeds require adjustment due

to many factors including the maximum spindle speed or horsepower of the

machine, rigidity of work holding, and the quality and condition of the machine

tool itself.

The following pages

provide cutting data for the most commonly machined materials and a methodology

for calculating speeds and feeds. As always, use common sense. If the part is

held by double sided tape, feeds based on vise work holding are probably too

high. If the tool is very long and thin, speeds and feeds will likely require

reduction.

Speed Formula

Milling machine cutting

speeds are derived from the following formula:

| ||

| Figure 3.14: Speed Formula |

Speed is the rotational

frequency of the tool (Spindle Speed) in revolutions per minute (RPM).

SFM (Surface Feet per

Minute) is the speed at which the material moves past the cutting edge (outside

diameter) of the tool in feet per minute. SFM values depend on the tool type,

tool material, and material being machined.

Circumference is the

circumference of the cutting tool in feet.

How Speed Formula is

Derived

Because cutting tools

are defined by their diameter in inches, this formula is rewritten and

simplified as follows:

|

|

|

Figure

3.15: Speed Formula (Simplified) |

Dia is the tool diameter

in inches.

3.82 is a constant

derived from 12/pi which converts the tool circumference in feet to diameter in

inches.

Feed Formula

Cutting feeds are in IPM

and use the following formula:

| Figure 3.16: Feed Formula |

Feed is the linear feed

of the tool through the material in inches per minute.

Speed is the result of

the speed formula (Figure 3.15) in revolutions per minute.

CL is the chip load, or

how much material each cutting edge of the tool removes per revolution. Chip

load is sometimes referred to as feed per tooth (FPT) or inches per rev (IPR).

NumFlutes is the number

of cutting flutes. (For a twist drill, this value is one.)

Tap Feed Formula

For tapping operations,

feed rate is based on the number of threads per inch and feed rate:

|

Figure

3.17: Tap Feed Formula |

Feed is the linear feed

of the tool through the material in inches per minute.

Speed is the result of

the speed formula (Figure 3.15) in revolutions per minute.

TPI is the threads per

inch of the tap. For example the TPI of a 1/4-20 tap is 20.

Bạn muốn tìm kiếm gì không?

Bài đăng mới nhất

Top All

-

YCK2020 - Khoan Trên Máy Tiện CNC - Gia Công Lỗ Bằng Khoan Trên Máy Tiện CNC GOSAN dùng hệ điều khiển Siemens Kênh #TheCNC Giới thiệu...

-

Mọi người tìm kiếm bài viết này bởi: CTX alpha 500 Universal turning center, DMG Mori, Universal turning center,compabua, Review máy tiện cn...