Công Nghệ Chế Tạo Máy | Khả năng công nghệ của bào và xọc Trong Gia công Cơ khí Cắt gọt

Trong Gia công Cơ khí bằng Cắt gọt, Bào và Xọc được dùng rộng rãi khi sản xuất đơn chiếc, loạt nhỏ và hàng loạt lớn. Trong quá trình gia công ít phải dùng đồ gá và các dao cụ phức tạp. Năng suất của bào và xọc thấp do:

- Có hành trình chạy không .

- Đầu dao có chuyển động tịnh tiến khứ hồi do đó không thể làm việc với vận

tốc cắt lớn. Để tránh lực quán tính lớn sinh ra khi đảo chiều chuyển động thông

thường vận tốc cắt khi bào v = 12-22m/ph, vận tốc cắt khi xọc v = 12 m/ph.

- Khi bào hoặc xọc không có khả năng gia công bằng nhiều dao cùng một lúc

(trừ máy bào giường).

Tags: Bào và xọc biện pháp nâng cao độ chính xác công nghệ chế tạo máy gia công cơ khí cắt gọt khả năng công nghệ YCK2020

1. Khả năng công nghệ của bào và xọc

Bào và xọc là các phương pháp gia công có tính vạn năng cao, chuyển động

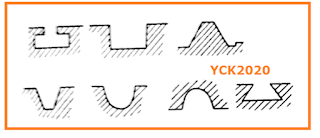

cắt đơn giản. Bào chủ yếu dùng gia công các mặt phẳng nhưng cũng gia công được

các mặt định hình có đường sinh thẳng (hình 1a).

Hình 1a. Khả năng gia công các mặt định hình có đường sinh

thẳng của bào

Bào có các dạng bào thô, bào tinh, bào tinh mỏng và bào

tinh rộng bản. Bào tinh rộng bản có khả năng đạt độ chính xác và độ nhẵn bề mặt

cao.

Xọc chủ yếu dùng để gia công các rãnh then trong lỗ.

Trong sửa chữa đôi khi dùng xọc để gia công rãnh then hoa trong lỗ hoặc xọc

răng theo nguyên lý định hình.

Bảng 1. Độ chính xác và độ nhám bề mặt của

một số dạng dao

|

Độ chính xác và độ nhám bề mặt khi bào |

|||

|

Các dạng bào |

Bào thô |

Bào tinh |

Bào tinh mỏng |

|

Độ chính xác |

Cấp 13 - 12 |

Cấp 8 - 7 |

Cấp 7 - 6 Riêng độ thẳng tới 0,02 mm/1000mm |

|

Độ Rz nhám Ra |

80 |

2,5 |

1,25 – 0,63 |

2. Các biện pháp công nghệ khi bào và xọc

Để tăng năng suất khi bào người ta dùng các biện pháp sau:

- Gá đặt

Trong sản xuất đơn chiếc phôi được gá đặt dựa theo dấu, rà gá và cắt thử

nên năng suất thấp. Trong sản xuất hàng loạt người ta sử dụng đồ gá cũng như cữ

so dao để gá đặt chi tiết và dụng cụ cắt nhằm tăng năng suất.

- Chọn máy:

Các chi tiết lớn nên gia công trên các máy bào giường để có thể gia công

đồng thời nhiều bề mặt bằng nhiều đầu dao và nhiều dao khác nhau (hình 1b).

Hình 1b Sơ đồ gia công dùng nhiều dao trên máy bào giường

Khi dùng nhiều dao có thể gá dao theo 2 cách:

+ Gá dao theo cách phân chia chiều sâu cắt làm nhiều lớp (hình 2a) sẽ tránh được ảnh hưởng của hiện tượng mòn dao

không đồng đều tới chất lượng bề mặt gia công.

+ Gá dao theo cách đặt các dao nối liên tục theo phương tiến dao cho phép

gia công với bước tiến S lớn (hình 2b). Khi đó bước tiến cho 1 dao là với n là số lượng dao

và hiện tượng mòn không đều của các dao

sẽ ảnh hưởng tới chất lượng bề mặt gia công.

- Các chi tiết có bề mặt gia công hẹp nên gá thành hàng dọc theo phương

chuyển động cắt.

H2. Sơ đồ gá dao bào khi gia công dùng nhiều dao

a. gá nhiều dao theo phương của chiều sâu cắt

b. gá nhiều dao theo phương tiến dao

3. Các biện pháp nâng cao độ chính xác khi bào

Để nâng cao độ chính xác gia công khi bào người ta dùng các biện pháp công nghệ sau đây:

- Khi gia công các chi tiết lớn nên tách thành hai nguyên công gia công thô

và tinh riêng biệt để giảm ảnh hưởng của hiện tượng phân bố lại ứng suất dư sau

khi gia công thô và tinh trong cùng một lần gá trên máy bào giường thì sau bước

gia công thô nên nới lỏng các đòn kẹp để chi tiết biến dạng tự do gây ra hiện

tượng phân bố lại ứng suất dư sau khi cắt thô, sau đó kẹp nhẹ để tiếp tục cắt

tinh.

- Dùng phương pháp bào tinh mỏng bằng dao rộng bản chế tạo từ hợp kim cứng:

dao bào có bề rộng từ 40mm + 120 mm, cắt với chiều sâu cắt t nhỏ (t1

= 0,1 - 0,2 mm, t2 = 0,05 - 0,1 mm) bằng 1 hoặc 2 lần chạy dao, bước

tiến cắt lớn (S = 0,5 bề rộng dao), vc = 15 - 200 m/ ph.

- Bào tinh mỏng bằng dao rộng bản có các yêu cầu sau:

+ Máy phải đảm bảo chính xác.

+ Dao đủ cứng vững, phần công xôn của dao ngắn, lưỡi dao phải thẳng và được

đánh bóng đạt Ra = 0,16um, gá đặt dao phải kiểm tra bằng khe sáng.

+ Các mặt tỳ của chi tiết phải thẳng và có Ra < 5 um

Bào tinh mỏng bằng dao rộng bản đạt được độ chính xác kích thước, độ phẳng,

độ nhám bề mặt cao, có thể thay thế cho cạo hoặc khi không có phương tiện khác

như mài phẳng, chuốt.

Không có nhận xét nào:

Đăng nhận xét

Nội dung bài viết này có hữu ích với bạn không? #YCK2020 - Dự án Hỗ trợ Cộng đồng Cơ khí Trẻ