Gia công cơ khí bao gồm nhiều phương pháp khác nhau, trong đó, gia công nguội là phương pháp đã có từ lâu đời, ra đời sau gia công đúc và gia công rèn. Nghề nguội hay gia công nguội nhằm cung cấp các sản phẩm cơ khí có dạng cơ cấu, thiết bị và máy mà hai phương pháp gia công trước đó không thể thực hiện được.

Gia công nguội là gì? Các kỹ thuật trong gia công nguội như thế nào? Nội dung bài này sẽ giải đáp cho các bạn.

Bạn có thể tìm lại bài viết này với từ khóa: Blog Yêu Cơ Khí công nghệ chế tạo máy cưa doa dũa Đặc điểm phương pháp gia công nguội đục Gia công cơ khí gia công nguội khoan Kỹ thuật Là gì vạch dấu

Nội dung bao gồm:

Gia công nguội là gì?

Đặc điểm của gia công nguội

Trang thiết bị, dụng cụ trong gia công nguội.

Các kỹ thuật trong gia công nguội.

- Kỹ thuật vạch dấu

- Kỹ thuật đục

- Kỹ thuật dũa

- Kỹ thuật cưa

- Kỹ thuật khoan

- Kỹ thuật doa

1. Gia công nguội là gì?

Gia công nguội là phương pháp gia công cơ khí bằng tay hoặc có thể kết hợp với máy để hoàn thiện sản phẩm ở khâu cuối cùng.

Nghề nguội được phân làm 3 loại:

- Nguội chế tạo: nhằm tạo ra những chi tiết máy mới.

- Nguội sửa chữa: là công việc sửa chữa, làm lại hoặc làm bổ sung những chi tiết máy bị hỏng, điều chỉnh lại máy móc để làm việc ở trạng thái bình thường.

- Nguội lắp ráp: nhằm tập hợp những chi tiết máy thành máy móc và thiết bị hoàn chỉnh.

Đến đây bạn đã biết cách phân loại nghề nguội rồi phải không. Ta sẽ tiếp tục tìm hiểu về Đặc điểm phương pháp gia công nguội nhé.

2. Đặc điểm của gia công nguội

- Có thể chế tạo được những chi tiết mà các phương pháp gia công khác không thể thực hiện được.

- Có mặt mọi nơi, nhất là ở những nơi thiếu hoặc không có thiết bị gia công cơ khí.

-Tạo ra các sản phẩm có độ chính xác cao.

- Tốn nhiều thời gian và sức lực hơn các phương pháp gia công khác.

- Các chi tiết, sản phẩm được gia công không giống nhau về hình dáng, kích thước và không có độ đồng đều giữa các sản phẩm.

3. Trang thiết bị, dụng cụ trong gia công nguội

Trang thiết bị trong gia công nguội bao gồm:

- Bàn nguội: là một bàn được cấu tạo đặc biệt của thợ nguội, trên đó người thợ tiến hành sản xuất. Bàn nguội được gia công chắc chắn, không bị xê dịch và ít rung động khi làm việc, phải có các ngăn kéo để sắp đặt dụng cụ.

- Ê tô (bàn kẹp): là dụng cụ dùng để kẹp chặt chi tiết trong quá trình gia công.

- Máy khoan: là thiết bị dùng để tạo lỗ cơ bản. Tùy theo kích chi tiết cần gia công mà có thể chọn các kiểu máy khoan phù hợp.

- Máy mài: dùng để mài sửa dụng cụ gia công.

Dụng cụ trong gia công nguội có thể kể tới gồm:

- Dụng cụ tác động (búa): là dụng cụ quan trọng để truyền lực đập từ cánh tay đến dụng cụ cắt hay trực tiếp lên vật gia công.

- Dụng cụ gia công:

+ Đục: là loại dụng cụ cắt dùng khi cần bóc đi một lớp kim loại dày hoặc gia công các bề mặt không cần độ chính xác.

+ Giũa: là loại dụng cụ dùng để cắt gọt lớp kim loại mỏng, gia công những vật có độ chính xác và độ bóng không cao lắm. Giũa thường dùng để gia công kim loại sau khi đục.

+ Cưa tay: là dụng cụ cầm tay để cắt phôi liệu đạt kích thước theo yêu cầu, chia phôi và cắt bỏ phần thừa.

+ Mũi khoan: là dụng cụ cắt dùng để gia công lỗ.

+ Mũi cạo: là dụng cụ cắt dùng để gia công tinh sản phẩm nhằm đạt độ bóng và độ chính xác rất cao.

- Dụng cụ đo và kiểm tra:

+ Thước lá: dùng để đo độ dài của trục, thanh hoặc xác định khoảng cách giữa các vị trí như: rãnh, lỗ, …

+ Thước cặp: là dụng đo phổ biến trong ngành cơ khí, dùng để đo những khoảng cách không lớn, đo đường kính trong, đường kính ngoài, các bề mặt trụ tròn xoay.

+ Ê ke: là dụng cụ để kiểm tra góc vuông và kiểm tra mặt phẳng, nó không xác định được trị số sai lệch.

4. Các kỹ thuật trong gia công nguội

Các công việc cơ bản trong Gia công cơ khí có thể được chia thành 3 giai đoạn:

- Giai đoạn chuẩn bị: bao gồm vạch dấu, uốn nắn kim loại.

- Giai đoạn gia công: bao gồm đục, dũa, cưa, khoan, khoét, doa, cắt ren, cạo rà, đánh bóng. Tùy thuộc vào lượng dư trên phôi nhiều hay ít mà chọn các phương pháp gia công thích hợp. Nếu lượng kim loại cần cắt bỏ nhiều thì đục, ít thì dũa; vật cần có lỗ phải khoan, khoét, doa; cần có độ bóng phải cạo rà.

- Giai đoạn lắp ráp: bao gồm các công việc lắp ghép các chi tiết máy hay bộ phận máy để được một sản phẩm hoàn chỉnh.

a. Kỹ thuật vạch dấu

- Vạch dấu là xác định ranh giới giữa chi tiết cần gia công với phần lượng dư. Nếu vạch dấu sai, sản phẩm gia công sẽ không đạt yêu cầu, gây lãng phí công và nguyên liệu.

- Dụng cụ vạch dấu gồm: bàn vạch dấu, mũi vạch và chấm dấu.

- Quy trình vạch dấu

+ Chuẩn bị phôi và dụng cụ cần thiết.

+ Bôi phấn hoặc bột màu lên bề mặt của phôi.

+ Dùng dụng cụ đo và mũi vạch để vẽ hình dạng của chi tiết lên trên phôi.

+ Vạch các đường bao của chi tiết hoặc dùng chấm dấu để chấm theo đường bao đó.

Chú ý ki vạch dấu:

- Với các chi tiết có hình dáng phức tạp, hoặc cần phải vạch dấu trên nhiều phôi liệu giống nhau, để đảm bảo hình dạng chi tiết không bị sai nên dùng dưỡng để vạch dấu.

- Khi vạch dấu trên hình khối, cần xác định đúng mặt chuẩn để gá đặt chi tiết khi lấy dấu ( đây cũng là mặt chuẩn để gá đặt chi tiết khi gia công). Mạt chuẩn này thường là mặt phẳng đáy, mặt tròn ngoài.

b. Kỹ thuật đục

- Ðục là phương pháp gia công nhằm bóc đi một lớp kim loại dư thừa trên bề mặt phôi bằng một loại dụng cụ cắt gọt là đục.

- Đục là một phương pháp gia công chủ yếu của nghề nguội, nhưng thường được sử dụng khi lượng dư lớn hơn 0,5 ÷ 1mm.

- Gia công bằng phương pháp đục được áp dụng trong những trường hợp các mặt gia công nhỏ, các mặt có dạng phẳng, các mặt có hình dạng phức tạp khi không gia công được trên các máy, hoặc các rãnh có hình thù bất kỳ.

- Có 3 loại đục cơ bản: Cách cầm búa và đục.

Cách cầm búa và đục: Khi đục, người thợ cầm búa bằng tay thuận và cầm đục bằng tay không thuận. Ðặt phần thân đục vào khe tay giữa ngón cái và ngón trỏ, cách đầu mút đập búa là 20 ÷ 30mm.

Tư thế đứng đục và vung búa.

c. Kỹ thuật dũa

Dũa là gì? Có những loại dũa nào?

- Dũa là một phương pháp gia công nguội, dùng dụng cụ là dũa để hớt bỏ đi một lượng vật liệu mỏng, và thường được dùng như là công đoạn gia công cuối cùng để hoàn thành bề mặt gia công.

- Có 5 loại dũa thường sử dụng, bao gồm:

+ Hình chữ nhật (dũa dẹp hay dũa bản) thường dùng để gia công các bề mặt phẳng.

+ Hình vuông (dũa vuông) dùng để gia công các chi tiết vai, góc vuông, hoặc lỗ vuông.

+ Hình tam giác (dũa tam giác) thường dùng để gia công các chi tiết bề mặt có góc 60 – 90 độ.

+ Hình tròn (dũa tròn) thường dùng để gia công các chi tiết bề mặt cong hoặc lỗ tròn.

+ Hình viên phân (dũa lòng mo) dùng gia công chi tiết mặt phẳng, mặt cong, và các góc bé hơn 60 độ. Đối với các góc quá bé người thợ gia công sử dụng loại dũa bản chùa để có góc mài vừa ý.

Cách cầm dũa và tư thế đứng dũa.

Các phương pháp dũa bao gồm:

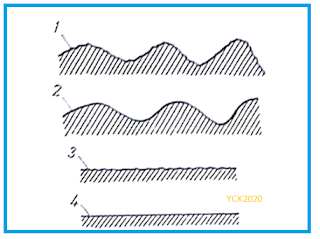

- Dũa ngang: là thao tác dũa khi thực hiện có hướng cắt theo chiều hẹp hơn bề mặt gia công. Số răng tham gia cắt đồng thời sẽ ít hơn khi thực hiện thao tác dũa dọc, nên lực cắt cho mỗi răng dũa sẽ lớn hơn, dẫn đến chiều sâu cắt của chi tiết cũng lớn hơn.

Dũa ngang có năng suất cắt cao, tuy nhiên do cắt sâu và chiều dài tựa ngắn nên chất lượng bề mặt gia công kém. Dũa ngang thường dùng để gia công phá thô.

- Dũa dọc: là thao tác dũa có hướng cắt thực hiện theo chiều rộng hơn của bề mặt gia công. Số răng tham gia cắt đồng thời sẽ nhiều hơn trong thao tác dũa ngang, nên lực cắt cho mỗi răng giũa nhỏ hơn, chiều sâu cắt mỏng hơn.

Dũa dọc là thao tác có năng suất cắt thấp, tuy nhiên do cắt mỏng và chiều dài tựa lớn nên chất lượng của bề mặt gia công tốt, thường dùng trong gia công tinh.

- Dũa đan chéo: là thao tác dũa thực hiện theo hai hướng vuông góc với nhau (thường không theo chiều ngang hay chiều dọc).

Dũa đan chéo có năng suất cắt và chất lượng gia công trung bình, phương pháp dũa này thực hiện theo hướng cắt trên đỉnh nhấp nhô của hướng dũa trước đó gây ra, thường dùng đối với những người thợ có tay nghề thấp.

d. Kỹ thuật cưa

- Cưa là một trong các công đoạn của gia công nguội, và dụng cụ được dùng để thực hiện công việc cắt phôi hoặc để cắt bỏ đi các lượng dư quá lớn là cưa.

- Lưỡi cưa được lắp lên khung theo hai hướng là: lắp thuận và lắp nghịch. Thông thường người ta lắp lưỡi cưa thuận. Khi cưa các chi tiết với đường cưa sâu người gia công có thể lắp lưỡi cưa vuông góc với khung cưa.

- Tư thế tay khi tiến hành gia công

- Tư thế đứng khi cưa

- Các phương pháp cưa tay bao gồm:

+ Cưa theo đường thẳng: đây là kỹ thuật cưa cơ bản nhất trong phương pháp cưa, người cưa cần thực hiện đường cưa thẳng theo vết vạch dấu với độ chính xác cao nhất.

+ Cưa mở rộng: sau khi thực hiện thành thạo được cấp độ cưa cơ bản thì người thợ cơ khí cần phải thực hiện một đường cưa có bề rộng khoảng 1,5 – 2 lần bề rộng của lưỡi cưa. Để thực hiện thao tác cưa theo yêu cầu này thì người cưa phải liên tục lách lưỡi cưa qua lại để có thể mở rộng đường cưa, đồng thời phải thực hiện đúng theo đường đã vạch dấu.

+ Cưa đường cong: sau khi đã thực hiện được cấp độ cưa mở rộng thì ta nhận thấy rằng lưỡi cưa có thể nghiêng được một chút trong rãnh đã cưa, có nghĩa là ta có thể thay đổi hướng đi của đường cưa.

e. Kỹ thuật khoan

- Khoan là phương pháp phổ biến trong gia công nguội để tạo ra lỗ cơ sở trên vật cần gia công hoặc làm rộng lỗ đã có sẵn bằng mũi khoan.

- Khoan có khả năng tạo lỗ có đường kính từ 0,1 – 80 mm, phổ biến nhất là tạo lỗ có đường kính < 35mm bằng các mũi khoan chuyên dụng như: mũi khoan chuôi côn, mũi khoan thường, mũi khoan có lỗ làm mát, mũi khoan tâm…

- Khi chế tạo lỗ bằng mũi khoan, độ chính xác kích thước có thể đạt đến cấp 12 và độ trơn nhẵn cấp 3 - 4.

- Một số loại mũi khoan

- Các bước thực hiện khi khoan

+ Lấy dấu, xác định tâm lỗ cần khoan.

+ Chọn mũi khoan có đường kính bằng đường kính lỗ cần khoan.

+ Lắp mũi khoan vào bầu khoan

+ Kẹp vật khoan trên êtô hoặc trên bàn khoan.

+ Điều chỉnh sao cho tâm lỗ cần khoan trùng với tâm mũi khoan.

+ Khoan từ từ để mũi khoan khoan hết chiều sâu của lỗ cần khoan.

+ Kiểm tra lỗ khoan.

Những chú ý trong quá trình khoan:

- Nên khoan thử với một mũi khoan nhỏ để tránh trượt khi khoan

- Khoan từ từ, giữ tốc độ khoan trung bình để đảm bảo an toàn. Đối với những kim loại mềm, có thể khoan với tốc độ nhanh hơn.

- Khi đã khoan sâu được khoảng 2mm - 5mm, cần nhấc mũi khoan ra khỏi lỗ và làm sạch các mảnh vỡ kim loại để tránh kẹt mũi khoan và xước lỗ khoan. Sau đó mới tiến hành khoan tiếp.

f. Kỹ thuật doa

- Doa là phương pháp gia công tinh các lỗ sau khi khoan hoặc sau khi khoan và khoét để nâng cao độ chính xác, độ nhẵn bóng của lỗ.

(Trình tự doa lỗ có đường kính đến 25mm)

- Doa có đặc điểm là bề mặt gia công trùng với bề mặt định vị của dao nên không sửa được sai lệch về vị trí tương quan do các nguyên công trước để lại.

- Doa là một hoạt động hoàn thiện các lỗ có độ chính xác cao, được thực hiện bằng một công cụ nhiều cạnh. Độ hoàn thiện bề mặt cao, độ chính xác đạt từ cấp 7 đến cấp 9, độ bóng đạt Ra = 0,63 ÷ 1,25 μm. Đối với dao doa có chất lượng tốt, chế độ cắt tốt thì độ chính xác có thể đạt cấp 6 và độ bóng có thể đạt Ra = 0.63 μm.

- Một số loại dao doa, bao gồm:

- Doa có thể thực hiện trên các loại máy như: máy khoan, máy tiện, máy phay, máy doa hoặc thực hiện bằng tay.

- Doa máy:

+ Doa cưỡng bức: Dao doa được nối cứng với trục chính của máy. Doa cưỡng bức có nhược điểm cơ bản là lỗ thường bị lay rộng hoặc lỗ bị xiên và dao dễ bị kẹt, gãy. Nguyên nhân chủ yếu là do độ lệch tâm giữa đường tâm trục chính của máy với tâm lỗ gia công.

+ Doa tùy động: Dao doa được nối với tuỳ động với trục chính của máy bằng khớp tùy động. Lúc này dao hoàn toàn dựa vào lỗ đã có để tự dẫn hướng nên nó khắc phục được nhược điểm của phương pháp trên.

- Doa tay:

Bản chất quá trình cắt và các chuyển động giống như doa máy nhưng ở đây các chuyển động cắt do tay người công nhân thực hiện. Nếu thao tác của người công nhân nhịp nhàng, uyển chuyển thì doa tay có thể đạt độ chính xác cao hơn doa máy. Dao doa tay khác dao doa máy ở chỗ dao doa tay và có góc ϕ nhỏ hơn phần dẫn hướng dài so với dao doa máy.

Một số chú ý khi doa

- Chỉ nên dao cưỡng bức trong một số trường hợp như: các lỗ khoan, khoét, doa trên một lần gá hoặc các lỗ ngắn, lỗ lớn. Còn lại nên doa tuỳ động.

- Không nên doa các lỗ quá lớn, các lỗ có kích thước phi tiêu chuẩn, các lỗ ngắn, các lỗ không thông, các lỗ có rãnh, lỗ trên các loại vật liệu quá cứng hoặc quá mềm.

- Thường doa đi theo bộ khoan-khoét-doa và dao doa khá đắt tiền nên dao chỉ sử dụng có hiệu quả khi sản lượng gia công đủ lớn.

Bạn có thể tải về file word tại đây và in ra nhé.