Công Nghệ Cắt Dây Trong Gia Công Cơ Khí

Tìm hiểu về Công nghệ cắt dây trong gia công cơ khí

| YCK2020 - Công Nghệ Cắt Dây Trong Gia Công Cơ Khí |

Công nghệ cắt dây trong gia công cơ khí đang ngày càng phát triển, với nhiều phương pháp và thiết bị hiện đại để đáp ứng các yêu cầu chính xác và hiệu quả.

Dưới đây là một số phương pháp cắt dây phổ biến trong ngành gia công cơ khí, Blog Yêu cơ khí mời bạn cùng khám phá nhé:

Cắt dây cơ bản (Manual Wire Cutting): Sử dụng các công cụ cắt tay như kềm, kéo, hoặc dụng cụ cắt dây đơn giản để cắt dây theo độ dài mong muốn.

Phương pháp này thường được sử dụng cho công việc nhỏ và không đòi hỏi độ chính xác cao.

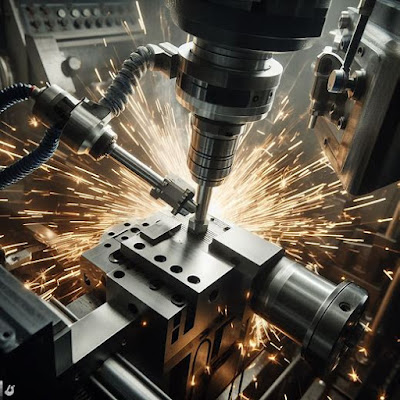

Máy cắt dây CNC (CNC Wire Cutting Machines): Máy này được lập trình để cắt dây theo các kích thước và hình dạng cụ thể. Điều này giúp tăng cường độ chính xác và tốc độ sản xuất.

Cắt dây EDM (Electrical Discharge Machining): EDM sử dụng điện áp cao để tạo ra một dòng điện chảy qua dây cắt và loại bỏ vật liệu.

| YCK2020 - Công Nghệ Cắt Dây Trong Gia Công Cơ Khí |

Phương pháp EDM thường được sử dụng để cắt các vật liệu dẻo, như kim loại và các hợp kim đặc biệt.

Cắt dây laser (Laser Wire Cutting): Sử dụng tia laser để cắt dây theo các hình dạng phức tạp.

Trong gia công cơ khí. Công nghệ laser thường được ưa chuộng vì khả năng cắt chính xác và nhanh chóng.

Cắt dây nước (Waterjet Wire Cutting): Một dòng nước áp lực cao được sử dụng để cắt dây. Phương pháp này thích hợp cho việc cắt nhiều loại vật liệu, kể cả kim loại, gốm, và nhựa.

Cắt dây ultrasonic (Ultrasonic Wire Cutting): Sử dụng sóng siêu âm để cắt dây mà không làm hỏng các vật liệu xung quanh.

Phương pháp Ultrasonic Wire Cutting này thường được sử dụng trong các ứng dụng đòi hỏi độ chính xác cao.

Các phương pháp cắt dây mà YCK2020 giới thiệu ở trên có những ưu điểm và hạn chế khác nhau tùy thuộc vào yêu cầu cụ thể của từng ứng dụng trong gia công cơ khí. Sự lựa chọn phương pháp phù hợp sẽ phụ thuộc vào vật liệu làm việc, độ dày, độ chính xác yêu cầu, và quy mô sản xuất cơ khí của bạn.

| YCK2020 - Công Nghệ Cắt Dây Trong Gia Công Cơ Khí |

Trong phần tiếp sau, chúng ta cùng YCK2020 tìm hiểu sâu hơn về phương pháp cắt dây EDM được dùng rộng rãi trong gia công cơ khí chế tạo máy. Lets’s go …

Cắt dây EDM (Electrical Discharge Machining): khái niệm, lịch sử và ứng dụng

Cắt dây EDM (Electrical Discharge Machining) là một phương pháp gia công cơ khí được phát triển vào những năm 1940 và trở thành một trong những công nghệ chế tạo chính xác và hiệu quả trong ngành công nghiệp chế tạo. Dưới đây là một cái nhìn tổng quan về lịch sử và ứng dụng của cắt dây EDM:

Lịch Sử Ra Đời Của Công Nghệ Edm:

Những Năm 1940: Phát triển đầu tiên của công nghệ EDM được thực hiện bởi hai kỹ sư người Nga, B.R. Lazarenko và N.I. Lazarenko, vào những năm 1940. Họ phát hiện ra rằng nếu một điện cực và vật liệu làm việc đặt cách xa nhau trong một môi trường chất béo, có thể tạo ra một dòng điện chảy giữa chúng, gây ra sự mòn của vật liệu.

Những Năm 1950 và 1960: Công nghệ EDM đã được phát triển và cải tiến bởi nhiều nhà nghiên cứu và doanh nghiệp. Quá trình này đã tạo ra các máy cắt EDM chuyên nghiệp sử dụng dòng điện chảy qua dây để cắt vật liệu kim loại.

Nguyên Lý Hoạt Động của công nghệ EDM:

Dùng Dòng Điện Chảy qua Dây: Cắt dây EDM sử dụng nguyên lý mòn điện từ. Một dây cắt mảnh, thường là dây đồng hoặc dây đồng mạ bọc bề mặt, được sử dụng để cắt vật liệu bằng cách chảy một dòng điện đi qua giữa dây và vật liệu.

| YCK2020 - Công Nghệ Cắt Dây Trong Gia Công Cơ Khí |

Mòn Vật Liệu: Dòng điện tạo ra sự mòn ở các điểm tiếp xúc giữa dây và vật liệu. Vật liệu được cắt chảy và bị lẻ ra thành các hạt mịn, giúp tạo ra các hình dạng phức tạp và chính xác.

Ứng Dụng của công nghệ EDM:

Công nghệ EDM trong cơ khí Chế Tạo khuôn mẫu: EDM thường được sử dụng để cắt và gia công các chi tiết với độ chính xác cao trong lĩnh vực chế tạo máy và khuôn mẫu, đặc biệt là trong sản xuất các chi tiết có hình dạng phức tạp và chi tiết nhỏ, hoặc chế tạo chi tiết có Trọng Lượng Nhẹ.

Công nghệ EDM trong Gia Công Kim Loại Đặc Biệt: Nó cũng được ứng dụng rộng rãi trong việc gia công các loại kim loại đặc biệt như titan, hợp kim niken-titan, và các vật liệu khác khó cắt bằng các phương pháp truyền thống.

Chế Tạo hàng loạt, hàng khối, số lượng lớn: EDM là lựa chọn phổ biến để tạo khuôn mẫu cho việc sản xuất hàng loạt sản phẩm trong ngành công nghiệp chế tạo.

Sửa Chữa và Gia Công Nâng Cao: EDM cũng được sử dụng để sửa chữa các chi tiết máy đã bị hỏng hoặc gia công lại các chi tiết để nâng cao chất lượng.

Cắt dây EDM là một phương pháp quan trọng trong nền công nghiệp chế tạo với khả năng cắt chính xác và tạo hình linh hoạt.

Quy trình Cắt dây EDM (Electrical Discharge Machining) từng bước

Quy trình cắt dây EDM (Electrical Discharge Machining) bao gồm nhiều bước, từ chuẩn bị đến hoàn thành sản phẩm. Dưới đây, Blog Yêu Cơ khí giới thiệu một quy trình cắt dây EDM chi tiết từng bước:

Bước 1. Chuẩn Bị Vật Liệu để gia công cắt dây EDM:

Chọn vật liệu phù hợp với công nghệ EDM, thường là kim loại dẻo như nhôm, đồng, hoặc hợp kim.

Cắt tấm vật liệu thành kích thước lớn hơn so với sản phẩm cuối cùng để đảm bảo rằng vật liệu có thể được gia công một cách hiệu quả.

Bước 2. Gia Công Trước (Pre-Machining) Gia công chuẩn bị phôi:

Thực hiện gia công trước nếu cần thiết để giảm áp lực làm việc và giảm mòn dây EDM.

Làm sạch bề mặt vật liệu để loại bỏ dầu mỡ, bụi bẩn và các tạp chất khác.

Bước 3. Lựa Chọn Dây EDM và Điện Cực:

Chọn loại dây cắt phù hợp với yêu cầu gia công, thường là dây đồng mạ hoặc dây đồng.

Chọn điện cực phù hợp với vật liệu gia công và kích thước của chi tiết cần cắt.

Bước 4. Thiết Lập Máy EDM:

Đặt dây cắt và điện cực vào máy EDM theo các thông số kỹ thuật.

Điều chỉnh các thông số máy như dòng điện, điện áp, tốc độ cắt, và độ chính xác mong muốn.

Bước 5. Lập Trình Máy:

Lập trình máy EDM để xác định quỹ đạo cắt dây theo hình dạng của chi tiết cuối cùng.

Tạo chương trình máy điều khiển để điều chỉnh dây cắt theo đường cắt được yêu cầu.

Bước 6. Kiểm Tra An Toàn:

Kiểm tra hệ thống an toàn của máy EDM để đảm bảo rằng tất cả các cảm biến và bảo vệ đều hoạt động đúng cách.

Đảm bảo các biện pháp an toàn như kính chắn bảo vệ và quá trình làm sạch được thực hiện.

Bước 7. Bắt Đầu Gia Công:

Bắt đầu quá trình cắt dây EDM theo chương trình đã được lập trình.

Đối chiếu kích thước và hình dạng của sản phẩm gia công với các thông số yêu cầu.

Bước 8. Kiểm Tra Chất Lượng:

Kiểm tra chất lượng của sản phẩm gia công bằng cách đo kích thước và đánh giá độ chính xác.

Sửa chữa bất kỳ lỗi nào xuất hiện trong quá trình gia công.

Bước 9. Hoàn Thiện và Làm Sạch:

Tinh chỉnh bề mặt sản phẩm nếu cần thiết để đạt được chất lượng cao.

Làm sạch sản phẩm để loại bỏ bất kỳ tạp chất nào còn lại từ quá trình EDM.

Bước 10. Bảo Dưỡng Máy:

Thực hiện các công việc bảo dưỡng định kỳ trên máy EDM để đảm bảo hiệu suất và tuổi thọ máy.

Quy trình cắt dây EDM có thể thay đổi tùy thuộc vào loại máy và ứng dụng cụ thể, nhưng những bước trên cung cấp một cái nhìn tổng quan về quá trình này.